M2 1.3343 SKH51 rondstaf gereedschapsstaal High Speed

1. Leveringsbereik

M2 stalen ronde staaf: diameter 2 mm - 200 mm

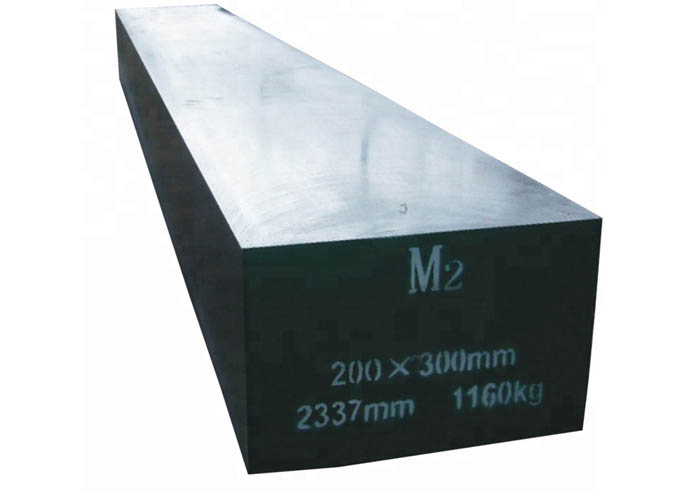

HSS M2 Steel Flat: dikte 2-20 mm x breedte 10-100 mm

Stalen plaat: dikte 2-200 mm x breedte 200-610 mm

Oppervlakteafwerking: Zwart, ruw bewerkt, gedraaid of volgens de gegeven vereisten.

2. Specificaties en equivalenten

| Land | Verenigde Staten van Amerika | Duitse | Japan |

| Standaard | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Cijfers | M2 | 1.3343 | SKH51 |

3. ASTM M2 Tool Steel Chemische samenstelling

| ASTM A600 | C | Mn | P. | S | Si | Cr | V. | Ma | W. | |||||||

| M2 reguliere C | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | C | Mn | P. | S | Si | Cr | V. | Ma | W. | |||||||

| 1.3343 | 0.86 | 0.94 | ... | ... | ... | ... | ... | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | C | Mn | P. | S | Si | Cr | V. | Ma | W. | |||||||

| SKH51 | 0.80 | 0.88 | ... | 0.40 | 0.03 | 0.03 | ... | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. AISI HSS M2 Gereedschapsstaal Mechanische eigenschappen

- Fysieke eigenschappen van HSS M2-materiaal

| Dichtheid | 0.294 lb / in3 (8138 kg / m3) |

| Soortelijk gewicht | 8.15 |

| Elasticiteitsmodulus | 0.294 lb / in3 (8138 kg / m3) |

| Warmtegeleiding | 24 Btu / ft / uur / ° F 41,5 W / m / ° K |

| Bewerkbaarheid | 65% van een 1% koolstofstaal |

- Mechanische eigenschappen van AISI M2 Tool Steels

| Mechanische eigenschappen | Metriek | Imperiaal |

| Hardheid, Rockwell C (getemperd bij 1150 ° F, geblust bij 2200 ° F) | 62 | 62 |

| Hardheid, Rockwell C (zoals gehard, geblust bij 2200 ° F) | 65 | 65 |

| Compressieve vloeigrens (indien getemperd bij 300 ° F) | 3250 MPa | 471000 psi |

| Izod-impact niet gekerfd (wanneer getemperd op 300 ° F) | 67 J | 49,4 ft-lb |

| Slijtage (verlies in mm3, zoals gehard; ASTM G65) | 25.8 | 25.8 |

| Slijtage (verlies in mm3, getemperd op 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| Poisson's verhouding | 0.27-0.30 | 0.27-0.30 |

| Elastische modulus | 190-210 GPa | 27557-30458 ksi |

- M2 Steels thermische eigenschappen

| Thermische eigenschappen | Metriek | Imperiaal |

| CTE, lineair (@ 20,0 - 100 ° C / 68,0 - 212 ° F) | 10 μm / m ° C | 5,56 μin / in ° F. |

| CTE, lineair (@ 20,0 - 500 ° C / 68,0 - 932 ° F) | 12,2 μm / m ° C | 6,78 μin / in ° F. |

| CTE, lineair (@ 20,0 - 850 ° C / 68,0 - 1560 ° F) | 12,6 μm / m ° C | 7 μin / in ° F. |

5. Smeden van AISI M2 hogesnelheidsstaal

Verwarm M2 HSS staal langzaam en gelijkmatig voor tot 850-900 ° C. De warmte moet dan sneller worden verhoogd tot de smeedtemperatuur van 1050-1150 ° C. Als tijdens het smeden de temperatuur van het M2-gereedschapsstaal met hoge snelheid onder 880-900 ° C daalt, is opnieuw verwarmen nodig. Koel het M2-stalen onderdeel zeer langzaam na het smeden.

6. Warmtebehandeling van M2 staal HSS

- Gloeien

Verwarm tot 1600 ° F, laat grondig weken op hitte. Oven koel 25 ° F per uur tot 900 ° F, luchtkoeling tot kamertemperatuur. Geschatte gegloeide hardheid 241 Maximum Brinell.

Stressverlichting van niet-uitgehard materiaal: Verwarm langzaam tot 1200 tot 1250 ° F. Laat twee uur per inch dikte weken bij hitte. Langzaam afkoelen (oven indien mogelijk afkoelen) tot kamertemperatuur.

- Harden

Verwarm langzaam tot 1550 ° F, laat grondig weken, verwarm tot 1850 ° F, laat grondig weken. De doorweektijd in de oven varieert van enkele minuten tot 15 minuten, afhankelijk van de grootte van het gereedschap, de warmtecapaciteit van de oven en de grootte van de lading. - Verwarm tot 2150 tot 2200 ° F voor max. taaiheid en minimale vervorming. - Verwarm tot 2250 tot 2275 ° F voor max. hardheid en slijtvastheid.

- Quench

Voor volledige hardheid, olie blussen tot 150-200 ° F. Lucht blussen tot 150 ° F. Houd bij blussen in heet zout het blussen net boven de Ms-temperatuur. Na het egaliseren de delen uit het hete zout halen en aan de lucht afkoelen tot 150 ° F.

- Temperen

Dubbel humeur is verplicht, soms hebben drie humeur de voorkeur. Laat 2 uur weken per inch dikte. Lucht afkoelen tot kamertemperatuur tussen tempert. Het beste temperatuurbereik voor hardheid, sterkte en taaiheid is 1000 tot 1050 ° F.

| Temper ° F | Rockwell "C" | Temper ° F | Rockwell "C" |

| As-geblust | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Meer kwaliteiten kunnen we leveren.

D2 | 1.2379 | SKD11

H13 | 1.2344 | SKD61

D3 | 1.2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1.2714 | SKT4

JIS DC53

O2 | 1.2842

D6 | 1.2436 | SKD2

H11 | 1,2343 | SKD6

H10 | 1.2365 | SKD7

H12 | 1.2605 | SKD62

S7 | 1.2355

M2 | 1.3343 | SKH51

M35 | 1.3243 | SKH55

M42 | 1.3247 | SKH59

P20 + Ni | 1,2738

420 | 1.2083

P20 | 1.2311

P20 + S | 1.2312

S136 | S136H

718 | 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1.6523 | SNCM220

34CrNiMo6 | 1.6582

30CrNiMo8 | 1.6580